蓄热式燃烧装置,简称RTO,就是指将工业有机废气进行燃烧净化处理,并利用蓄热体对待处理废气进行换热升温、对净化后排气进行换热降温的装置。

燃烧装置对于VOCs的燃烧温度主要取决与最难氧化物质的自然点。

大部分温度要求在最难氧化成分自燃点的200-300℃,因此燃烧温度通常设计在760℃-850℃。

热回收方式和材料的发展是RTO发展最关键的推动力。

作为燃烧装置,其能耗是最值得关注的指标之一。因此在RTO发展的历程中热回收的效率至关重要。

从最初的直火燃烧装置,换热式氧化装置,再到蓄热氧化装置。换热式氧化器,利用金属换热器来实现热能回收,由于气体与热交换器金属界面件的热传导系数较低,故一般热回收率在65%左右,且换热效率和燃烧温度密切相关。

为了追求更高的热效率,早在19世纪中期,Willian Siemens 就在研究利用蓄热材料进行热能回收,在当时采用了格子砖作为蓄热体,由于蓄热室体积非常大、造价高、换向时间很长,预热气体的温度波动也较大,其热回收效率并不高。

直到1982年,英国 Hotwork Development 公司和 British Gas 公司合作开发出利用陶瓷小球作为蓄热体的新型蓄热式陶瓷燃烧器。

利用陶瓷小球作为蓄热材料,是蓄热燃烧装置发展的关键里程碑。

此时的换向时间大大缩短,由分钟计缩短到由秒计,极大地提高了余热回收能力和空气预热水平,节能效果明显。

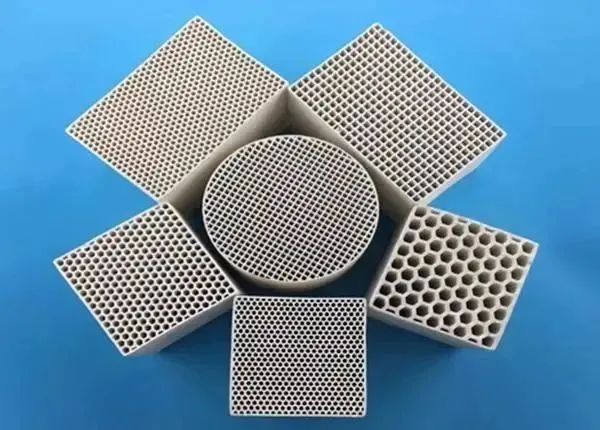

20世纪90年代初,日本NKK和日本工业炉公司利用蜂窝陶瓷体作为蓄热材料,开发出集高效热回收与低NOx燃烧于一体的燃烧装置。

采用了蜂窝陶瓷作为蓄热材料,是在陶瓷小球基础上改造而成,与其相比,陶瓷蜂窝蓄热体具有比表面积大,蓄放热速率大,有效流通面积大,并且阻力损失小等优点。由于将节能与环保结合了起来,使用这种蓄热式燃烧器的燃烧技术被称为第二代蓄热式燃烧技术,也称高温空气燃烧(HTAC)技术。

蜂窝陶瓷作为蓄热体,使传统的蓄热室发生了巨大的变化。

从原来的格子砖发展成为陶瓷小球,又发展为蜂窝陶瓷体,蓄热室的比表面积急剧增大,体积明显减小,换向时间大大缩短,换热性能得到极大提高,污染物排放量也远低于环保标准。

与之相结合的 HTAC 技术也被誉为 21 世纪的关键技术之一。

在我国,RTO 技术于2001年后逐渐兴起。

本世纪初,第一套国产 RTO 诞生于兰州瑞玛天华化工机械及自动化研究院瑞玛公司,此后国内厂家在不断的消化吸收国外先进技术,在工程实践过程中不断的变革和创新。

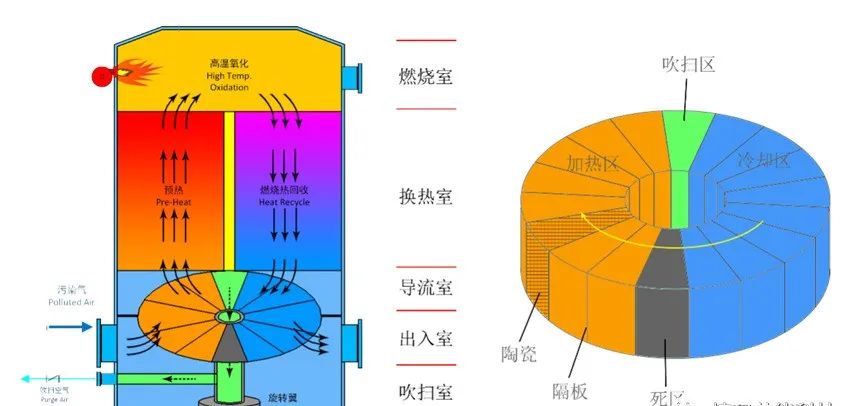

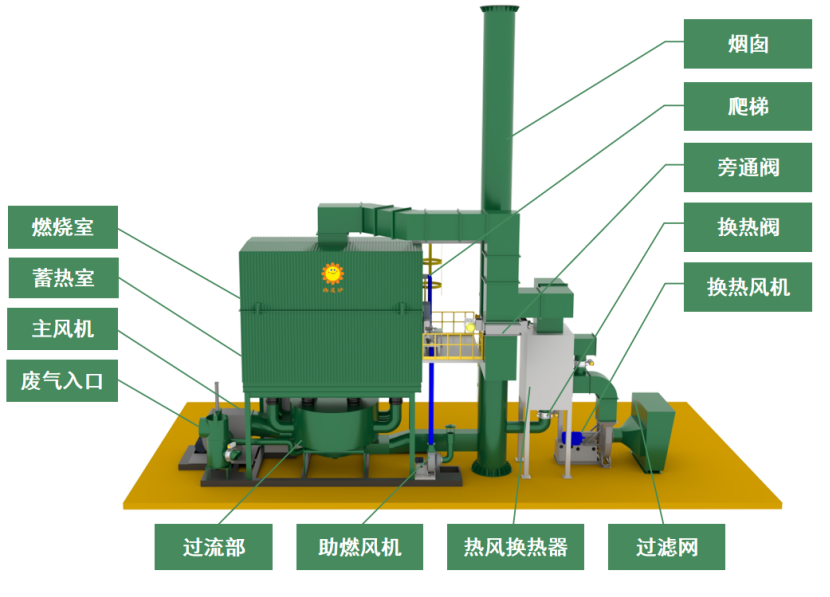

蓄热燃烧装置通常由换向设备、蓄热室、燃烧室和控制系统等组成。

在早期是两室RTO,也就是具有两个蓄热室,因为两室RTO具有热回收效率高的优势而受到欢迎。

两室RTO会导致未完全燃烧的有机废气在切换阀门过程中随排气排出,限制住了废气去除效率增高的可能性,在这样的情况下就诞生了三室RTO。

在全球提倡低碳经济的大环境下,三室RTO做到了很好的热源回收利用,热量回收率大于95%,与两室RTO相比主要是多了个蓄热室,多出的蓄热室的主要作用是吹扫,蓄热室可以有效改善两室RTO在换向过程中VOCs的直接排放问题。

在三室RTO发展比较成熟阶段,也出现了多室RTO,五室或旋转式RTO,因大风量阀门的口径过大,导致其泄漏率无法准确保障因此产生了五室甚至多室RTO,五室RTO多利用于大风量的高浓度有机废气处理。

旋转式RTO在换向过程中炉膛内的压力波动明显小于其他类型的RTO系统。

三室RTO与两室RTO相比增加了一个蓄热室,多出的蓄热室的主要作用是吹扫,可以有效两室RTO内部气流在换向过程中VOCs的直接排放问题,从而提高净化效率。

但由于三室RTO增加了一个蓄热室,导致设备体积增大,表面散热增多,整机能耗也升高。

目前也有通过设计缓冲罐来缓存残留废气,经过回流再二次燃烧,达到提高两塔式RTO的处理效率的目的。

旋转式RTO出现在20世纪90年代末,是RTO发展的第三代技术。

通过旋转阀 (蓄热筒) 旋转、分度、废气均布等动作,顺序地引导废气进入或排出燃烧室的特定部分。

通过在转子表面设置的密封装置,将转子分成入口和出口两部分,通过这两部分分别将处理前的废气和净化后气体引入或排出 RTO 燃烧室。

目前旋转式RTO的发展过程中在其旋转阀的运行方式,吹扫的方式、密封方式以及蓄热室的分区都有不一样的设计,因此也衍生出不同的类型的RTO。

不同RTO炉的区别:

净化效率:旋转式RTO是99。5%,三室RTO是99%,两室RTO是95%。

更高浓度处理范围:旋转式RTO是10g/m³,三室RTO是5-8g/m³,两室RTO是1-3g/m³(依据RTO处理效率和排放标准判定)。

体积:旋转式RTO是体积小的,两室RTO相对较大,三室RTO体积更大。

运行稳定性:旋转式RTO稳定性更高,三室RTO因过多的阀门数量导致稳定性次之。

设备重量:旋转式RTO轻,两室RTO次之,三室RTO重。

蓄热式燃烧装置(RTO)作为VOCs末端治理工艺中的重要技术,目前已经广泛应用于涂装、包装印刷、化工等多行业。

通过配置余热回收装置,利用综合节能技术对800℃的高温烟气进行余热回收,从而提高整厂热效率,提高经济效益。

目前余热回收利用方式主要有热水、蒸汽、导热油、热风等。

热水

通过在RTO高温旁通阀后端配置热水管式换热器,配置一套水路内循环系统,将多余热量置换为85℃的高温热水储存到热水储箱中;再通过一套水路外循环系统,将热水送到用热设备上。

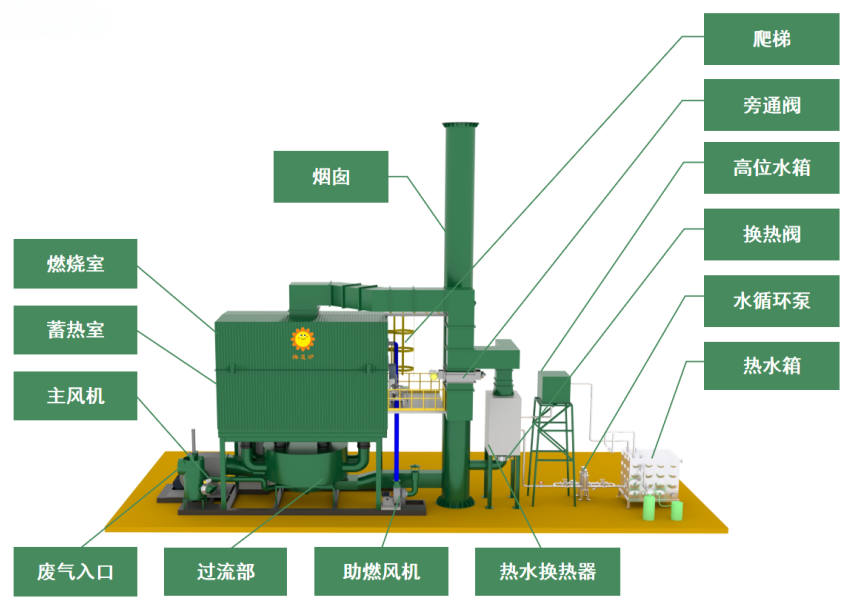

杨凌RTO炉软包装行业机型

用热设备包括印刷热风换热器、工业洗涤用热水、及生活用水等,还可与中央空调进行连接,降低空调热负荷,用于车间供暖。

因RTO作为末端VOCs处理设备,充足的废气量和足够高的浓度下才有多余的热量产生,为保障在非正常生产条件下的用热要求,通常额外配置一组热水备用热源,在没有足够余热的情况下,与余热回收系统并联工作;泵阀管路及水箱体积等设备根据最大的余热量进行设计选型。

当没有备用热源的情况下,利用RTO的燃烧器产生高温烟气来满足车间用热,此时的泵阀管路及水箱体积等设备应根据最大用热量进行设计选型。

热水余热回收方式具有经济简单和投资小的特点,且该设备不属于高压高温的特种设备,不需要进行报检和特殊防护,热水余热利用方式适用于≤75℃的用热工艺温度,目前广泛应用于软包装印刷设备。

蒸汽

通过在RTO后端配置蒸汽余热锅炉,可将多余热量转换为高压蒸汽,与厂家原来的蒸汽锅炉或者市政蒸汽并联,使用蒸汽汇集器进行调温调压,再输送到相应的用热设备。

带有备用蒸汽热源的蒸汽供热系统,废气余热满足车间用热时,备用蒸汽热源关闭;废气余热不满足车间用热时,用备用蒸汽热源给补热,用热设备开机速度快、用汽灵活,开机时间不受RTO启炉限制。

不带有备用蒸汽热源的蒸汽供热系统,废气余热不满足车间用热时,RTO燃烧器补热,用热设备开机时间受RTO启炉时间限制。

蒸汽供热系统通过压力进行远距离传输,因此不需要泵和储箱等设备,汽、水两相闭环循环;且蒸汽换热器通过冷凝相变进行传热,具有换热系数高,换热器体积小、温控精度高等优点。

蒸汽余热利用方式适用于≤160℃的用热工艺温度,目前广泛应用于软包装、涂布、涂装及食品等行业。

导热油

通过在RTO后端配置导热油换热器,将余热转换为高温导热油,若用户具备导热油锅炉及管路系统,则只需将RTO热油换热器与原有系统输出路径进行串联;若用户不具备相应的系统,则重新配置一套导热油系统,与用户用热设备进行连接。

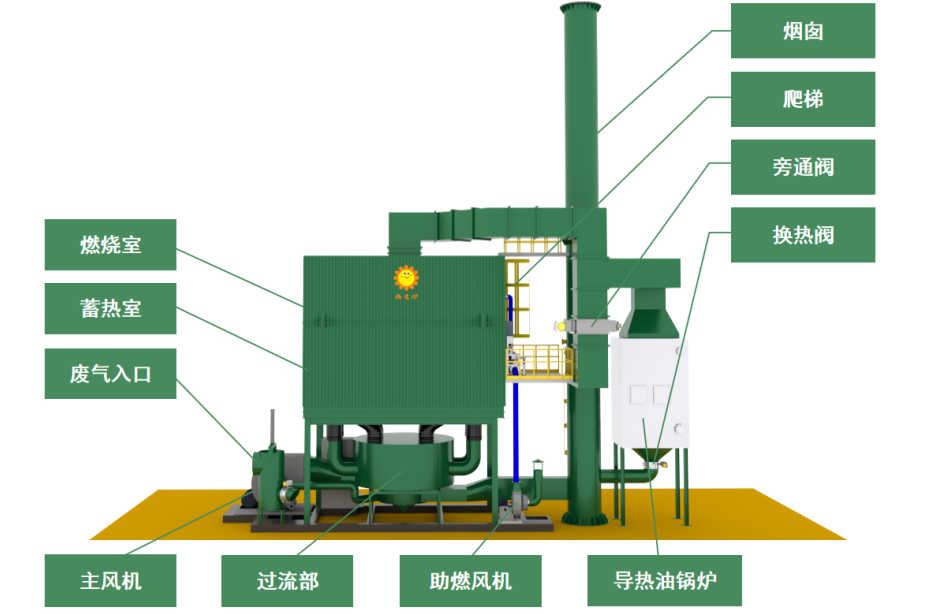

杨凌RTO炉手套行业机型

含备用热源的导热油供热系统,包含一台燃气导热油锅炉和RTO配有的导热油余热锅炉,以及油槽、油泵、管路等;导热油余热锅炉与燃气导热油锅炉采用串联形式连接,废气余热够车间用热时,燃气导热油锅炉停炉关火,废气余热不够车间用热时,燃气导热油锅炉给导热油补热。

不含备用热源的导热油供热系统,包含RTO配有的导热油余热锅炉,以及油槽、油泵、管路等;废气余热够车间用热时,RTO导热油余热锅炉直接给车间供热,废气余热不够车间用热时,RTO燃烧器补热,保证车间设备用热。

导热油余热利用方式适用于≤250℃的用热工艺温度,目前主要应用于涂布等行业。

热风

杨凌RTO炉涂布行业机型

RTO余热利用方式还包括直接给车间输送热风,通过高温烟气加环境风进行调温后直接输送到车间,或者通过板式换热器换取100~400℃的新鲜热风,直接通往用热设备。

来源:Vocs课堂

免责声明:本账号推送的所有文章、图文、视频皆出于传递信息、方便交流之目的,其内容的版权属原作者所有。本网转载,并不代表本网观点,若您对本公众号转发的内容有任何异议或涉及版权问题,请及时联系我们,以便迅速采取适当措施处理。

联系电话:199-9125-0064